Free Form: as novas lentes oftálmicas

A ideia “Free Form” utilizado nas novas lentes oftálmicas.

Ao buscar a melhor alternativa, as ideias sempre vêm antes da tecnologia. O campo da ótica oftálmica não é exceção, o conceito de “free form” que surge como algo novo hoje é um exemplo.

O método de fabricação conhecido como “forma livre” vem sendo desenvolvido na indústria há muito tempo. Então, faz parte do processo CAD/CAM e significa Computer Aided Design e Computer Aided Manufacturing.

A intervenção informática ocorre desde a concepção à produção, numa máquina com CNC, controlada digitalmente por um computador.

O que é Free Form?

Desviando um pouco do vocabulário técnico da área de usinagem, podemos explicar que a ideia de “free form” ou “forma livre” refere-se à capacidade de uma máquina produzir peças de qualquer formato.

As pesquisas dos fabricantes há muito propunham projetar novos tipos de lentes com curvas especiais e formas complexas para garantir melhor qualidade óptica, entretanto, as máquinas capazes de produzi-las ainda estão em desenvolvimento.

Fazer lentes, especialmente lentes progressivas, é semelhante a esculpir curvas em um material orgânico ou bloco de cristal para produzir lentes ou moldes que servem como modelos para fazer outras lentes oftálmicas.

Cada lado ou superfície da lente é um processo separado com uma curva diferente.

Processo de revestimento tradicional

Um exemplo de curva simples é um círculo, usado para fazer uma curva esférica ou cilíndrica, que pode ser desenhada com o auxílio de um compasso, fixar sua ponta, abri-lo e girá-lo, dependendo da abertura do compasso, mais “fechado ” “curva.” ou “plana” .

Portanto, se uma máquina tem que esculpir um círculo, ela tem que fazer o mesmo movimento. É assim que funcionam os primeiros geradores de curvas, com pouca liberdade de movimento, apenas uma “bússola” que, ao contrário do papel raspado, corta um bloco esférico ou cilíndrico com uma curva simples.

Vale lembrar que antes disso, as lentes eram formadas quase manualmente por meio de moldes com curvas esféricas ou cilíndricas, e os blocos eram friccionados no molde em várias etapas.

Neste caso, em contraste com o que é conhecido como esmeril, ou lixar em lentes orgânicas juntamente com pós altamente abrasivos até adquirir a forma do molde e espessura desejada, depois polir.

Partes desse processo ainda estão em andamento de forma mais automatizada, e novos materiais são usados para realizar essas etapas.

Um visão mais abrangente do free Form

Agora vamos para o outro extremo e imaginamos um escultor trabalhando em uma estátua. Verificamos que suas ferramentas e o próprio escultor assumiram as mais diversas posições na execução da obra. Ele usa ferramentas diferentes dependendo do tipo de ponto ou acabamento que está sendo costurado.

Se necessário e as peças forem pequenas, ele pode até virar as peças para facilitar o trabalho. Então há muita liberdade de movimento.

Essa liberdade, aliada à capacidade do escultor de seguir os desenhos em sua mente e retirar apenas o material necessário de cada parte da estátua, permitiu-lhe fazer as curvas mais complexas que desejava, criando formas imaginárias.

É assim que a maioria das máquinas modernas funciona

O desenvolvimento da eletrônica e dos computadores permitiu a fabricação de máquinas com essa capacidade. São robôs que seguem instruções de desenhos, também são feitos com a ajuda de computadores e ficam menores e mais rápidos com o tempo.

A tecnologia para produzir as ferramentas utilizadas pelas máquinas também teve que evoluir. Estamos em uma era em que dois processos coexistem, e o aprimoramento das lentes progressivas está intimamente relacionado ao desenvolvimento de máquinas, ferramentas, computadores e sua tecnologia de programação.

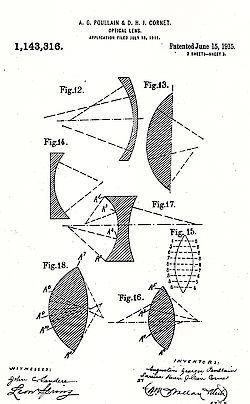

Em 1907, Owen Aves na Inglaterra patenteou uma máquina que poderia até produzir lentes progressivas. Esta era uma ideia muito avançada na época, pois era semelhante ao conceito de “free form” aplicado a certas fotos. Ele propôs a aplicação de diferentes curvaturas na parte externa e interna da lente para criar adições progressivamente crescentes, mas só conseguiu produzir lentes esféricas, nenhuma solução para lentes cilíndricas. Este é um dos primeiros discos a fabricar lentes progressivas.

É importante ressaltar que nesta seção, os termos usados aqui para descrever os recursos de design da lente pretendem resumi-los. Cada fabricante pode usar termos com significados ligeiramente diferentes.

Surgimento das Lentes progressivas

A primeira geração de lentes progressivas estreou em 1951 e foi marcada pela Varilux 1 em 1959, na qual as lentes progressivas eram obtidas por uma combinação de curvas esféricas, com áreas distantes, médias e próximas bem definidas, mas um design rígido e simétrico.

Portanto é chamada de lente estabilizada porque a intensidade do campo e a distância são constantes nessas regiões, resultado que ainda não foi alcançado com lentes concorrentes.

O conceito de superfície asférica

Em 1972, surgiu a segunda geração chamada de lente fisiológica, e o conceito de superfície asférica começou a ser aplicado, e curvas como elipse, parábola e hipérbole foram introduzidas na estrutura da lente.

Nessas lentes, as preocupações com a visão periférica do usuário começam a ser consideradas.

Comece a aplicar o conceito de design suave com corredores progressivos mais longos e largos e astigmatismo assimétrico para garantir uma melhor qualidade de visão binocular.

A terceira geração, lentes multi design, surgiu entre 1984 e 1988, com foco em alcançar um campo de visão mais amplo ao longe, ao meio e ao perto, e combinando designs duros e macios com base no valor agregado, com baixas adições.

Técnicas aeroespacial aplicadas em lentes oftálmicas

Aplicar designs mais suaves e desenhos mais duros em altas adições para redistribuir o astigmatismo na área periférica da lente. As técnicas de processamento de curvas usadas na indústria aeroespacial estão começando a ser aplicadas às lentes oftálmicas.

Por volta de 1993, surgiram as lentes ergonômicas na quarta geração, e além da verificação da optometria e do foco na ergonomia, houve uma ênfase maior no uso de computadores para identificar pontos-chave e fazer correções, com ênfase nos contornos para aumentar o zoom no campo de visão.

Isto permite que os olhos se movam de uma distância para um caminho de campo de visão mais curto para minimizar o movimento da cabeça do usuário e, assim, melhorar sua postura. Os primeiros desenhos diferenciados por tipos de erros aditivos e refrativos começaram a aparecer.

O processo de fabricação, que se estende até a quarta geração para lentes de cristal ou para a fabricação de moldes de cristal como modelos para a produção de lentes orgânicas, baseia-se na fabricação de moldes cerâmicos em que a curvatura caracteriza as superfícies progressivas.

O bloco de cristal é colocado em sua superfície externa como uma lente esférica normal até polido, colocado em um molde de cerâmica e colocado em um forno a uma temperatura controlada próxima ao ponto de amolecimento do vidro, o bloco de cristal fica contido no molde.

E a curvatura da superfície externa do molde cerâmico é obtida por transferência. A antecessora da máquina atual, a máquina, entrou no processo de fabricação desses moldes cerâmicos.

Lentes oftálmicas de visão global

O que chamamos de quinta geração de lentes de visão global surgiu entre 1996 e 2000 e caracterizou-se pelo desenvolvimento de sofisticados instrumentos de medição de lentes, melhor avaliação dos protótipos desenvolvidos, sua correção, e melhor controle do astigmatismo na direção periférica busca minimizar seu impacto na área.

O foco nas características do erro refrativo envolvido também foi validado pelas diferentes inclinações dos corredores progressivos, produzindo diferentes convergências em miopia e hipermetropia.

Há também nomes que passaram a caracterizar os métodos utilizados no desenvolvimento de lentes e utilizados como referência na publicidade, como “Designing for Light Control”, “Ray Tracing Design”, “Transmission-Based Design®” e “Prescription Design®” entre outros, além disso, que ele preste mais atenção à geometria da superfície progressiva, e ao “caminho” da luz através da lente e sua interação com o olho humano.O bloco semi-acabado permanece.

Superfícies progressivas no free form

Até agora, foram desenvolvidas superfícies progressivas na frente da lente e, na quinta geração, entretanto, as curvas da superfície interna ainda estão limitadas às curvas esféricas e cilíndricas tradicionais, que podem funcionar em geradores tradicionais e máquinas de desbaste (e outros termos para este processo, como pré-polimento ou retificação) e polimento.

O laboratório recebe os blocos prontos para a superfície externa e trabalha apenas a superfície interna. Na Alemanha, no entanto, superfícies asféricas e asféricas foram aplicadas internamente com o objetivo de reduzir as aberrações das lentes.

Essas máquinas já têm a capacidade necessária para esculpir curvas, mas o problema é que elas não têm a capacidade de polir sem alterar as curvas resultantes.

Sexta geração de lentes oftálmicas

Por volta de 2004, começamos a presenciar o surgimento da sexta geração de lentes oftálmicas customizadas ou personalizadas, que resolveram o problema de polimento, alcançaram total liberdade para fazer qualquer desenho imaginável na lente e solidificaram a ideia de “free form”.

Os blocos podem ser esculpidos “de forma livre” em ambos os lados, se desejado. Também houve uma revolução nos programas de computador que controlam máquinas e criam designs de lentes, com designs de lentes que anteriormente levavam 2 ou 3 horas de cálculos de computador agora sendo feitos em 20 segundos.

A alternativa mais comum é gravar uma superfície progressiva na superfície interna da lente, levando em consideração a prescrição do cilindro, se necessário, e compensando o astigmatismo marginal e a aberração esférica quando o desenho em si e a superfície externa são esféricos.

Zona de aberração no Free form

Essa alternativa foi desenvolvida no Japão em 1997 e atualmente está sendo integrada. Alguns fabricantes optam por desenvolver superfícies progressivas em ambos os lados da lente na tentativa de reduzir ainda mais o astigmatismo na zona de aberração.

Outros conceitos como “frente de onda” são levados em consideração no cálculo do disparo.

Para os clientes, o formato de atendimento obviamente não mudou muito, porém, basta perceber que a armação deve ser adaptada à lente em uma situação em que a liberdade de escolha de uma armação é muito mais limitada do que hoje.

Novos modelos, conseguimos encaixar a lente na armação, mas ainda dentro de um certo intervalo. Podemos escolher melhores soluções estéticas e podemos adaptar as lentes às atividades realizadas pelo usuário, garantindo assim uma melhor qualidade visual e uso das lentes.

Antes, a armação era ajustada ao rosto do cliente de acordo com as condições exigidas pela lente. Hoje, ela pode ser ajustada de maneira otimizada ao rosto do cliente e, em seguida, as medidas desse ajuste são verificadas para que o design da lente possa ser adaptado a essas condições.

Além da medida de altura, DNP, algumas medidas adicionais, dependendo do fabricante da lente, são consideradas ângulos diedros (dependendo do fabricante, também é chamado de “ângulo de proa” ou “ângulo de envoltório”, algo que pode ser traduzido por ” ângulo de faceta” formas não literais, como “ângulo” ou “ângulo de inclinação (horizontal)”, bem como outras medidas, como grande angular e distância do vértice.

Custo da tecnologia Free Form

O custo atual deve-se à tecnologia utilizada que ainda é alta, mas o valor agregado, os benefícios envolvidos existem e devem diminuir à medida que a produção aumenta e novas tecnologias são desenvolvidas para substituí-la.

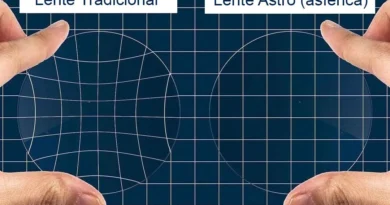

Há muito investimento em pesquisa e encontrar o design ideal de lentes progressivas. O conceito de “forma livre” aplica-se não apenas às lentes progressivas, mas também às lentes asféricas e acíclicas, que são fornecidas por vários fabricantes como lentes monofocais.

Um conselho final: sempre que você sugerir uma lente para venda, peça treinamento ao fabricante para entender melhor o produto, seus prós e contras e como ele se compara às alternativas do mercado. Lembre-se, o cliente deve sentir o benefício e deve ser levado a percebê-lo.

Desejo a todos sucesso.